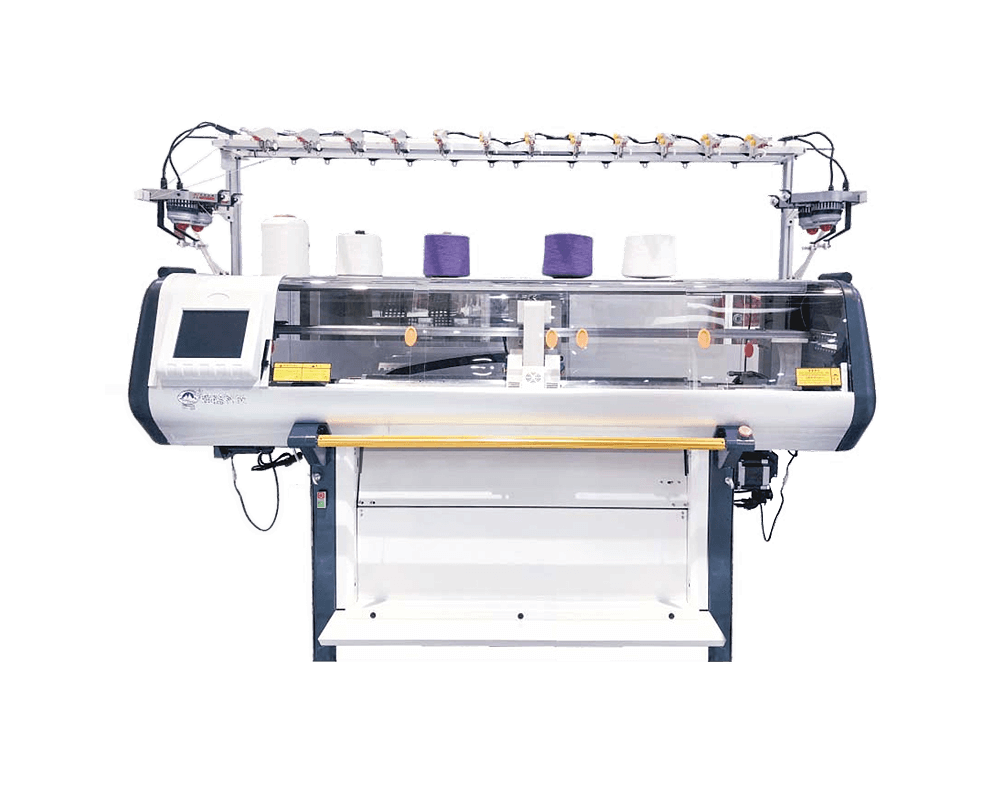

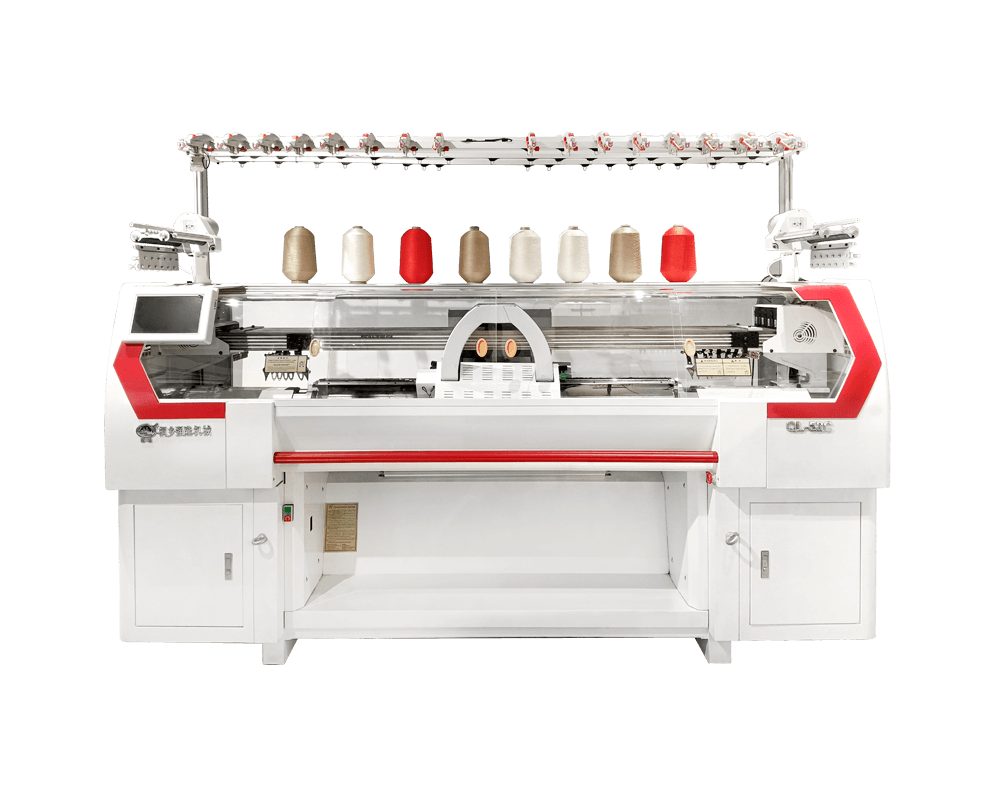

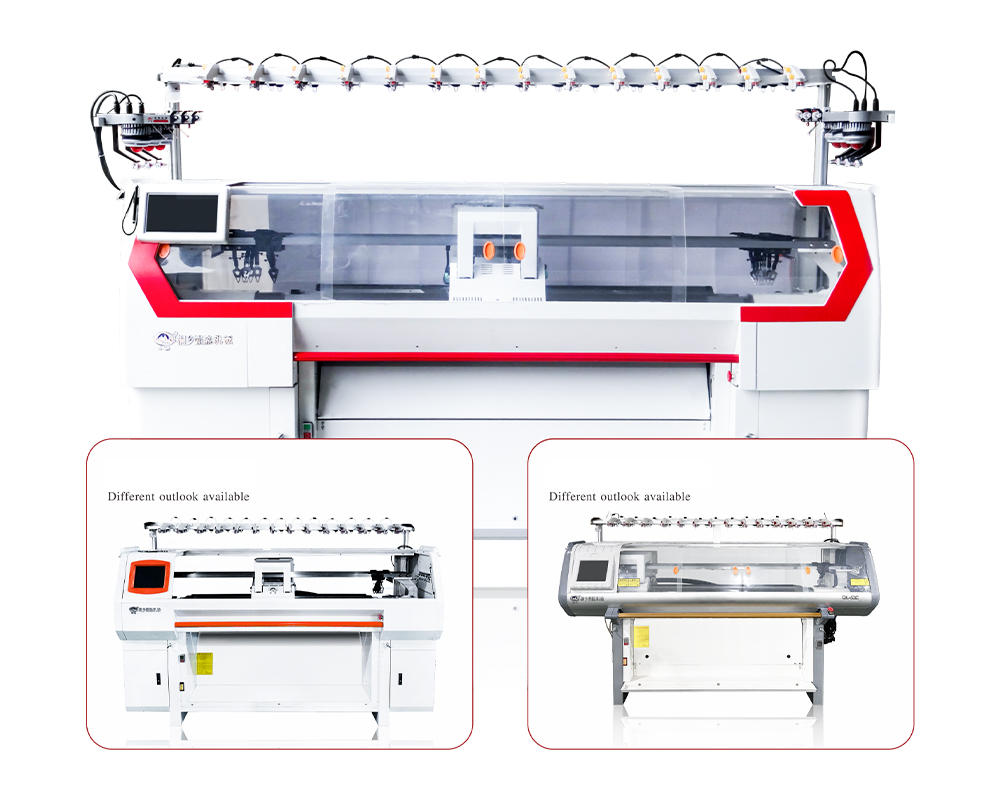

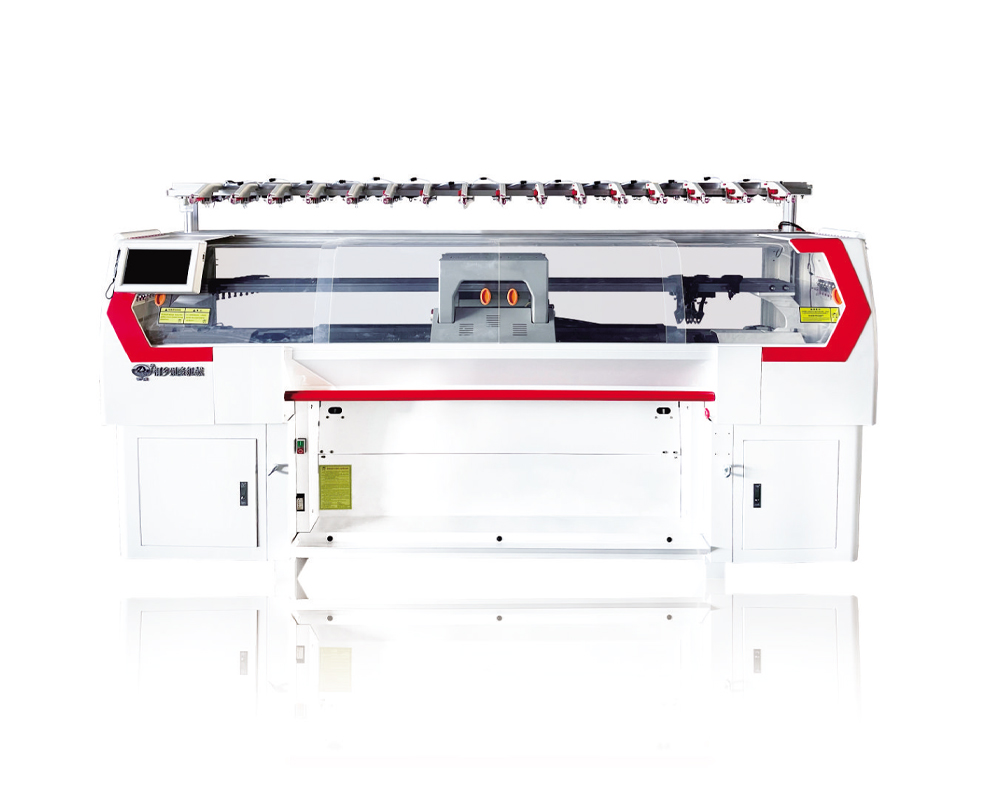

Tongxiang Qianglong Machinery Co., Ltd. er høyteknologisk Kina engros datastyrte flat strikkemaskin produsenter, spesialisert på design, utvikling og produksjon av strikkemaskiner.

De siste årene har fottøyindustrien gjennomgått en stille, men kraftig transformasjon. I sentrum av denne revolusjonen er en bemerkelsesverdig innovasjon - 3D-strikkemaskinen for skooverdel. Ved å kombinere presisjonsteknikk, digital teknologi og tekstilhåndverk, endrer denne maskinen hvordan sko utformes, produseres og bæres. Men hva gjør denne teknologien så spesiell? Hvordan omformer det det globale fottøylandskapet? La oss utforske fremveksten, mekanikken og virkningen av 3D-sko-over-strikkemaskinen.

1. Hva er en 3D-sko-øvre strikkemaskin?

A 3D strikkemaskin for skooverdel er et avansert datastyrt strikkesystem designet for å produsere sømløse, formtilpassede stoffoverdeler for sko. I stedet for å skjære og sy flere lag med tekstil eller lær, strikker denne maskinen hele den øvre strukturen i ett stykke, etter digitale designmønstre.

Denne teknologien stammer fra flatstrikkemaskiner som brukes i klesproduksjon, men har blitt tilpasset fottøy med forbedret presisjon og allsidighet. Den tillater integrering av ulike garntyper, tettheter og teksturer i en enkelt prosess, noe som gjør det mulig for designere å lage svært tilpassede skooverdeler.

Enkelt sagt er det en digital vevemaskin som "printer" stoffstrukturen til en sko, lag for lag, ved hjelp av garn i stedet for blekk.

2. Hvordan fungerer det?

Arbeidsprinsippet til en 3D-sko-øvre strikkemaskin involverer datastøttet design (CAD) og automatisert strikketeknologi. Prosessen inkluderer følgende trinn:

- Digital Design Creation: Designere bruker spesialisert CAD-programvare for å lage en 3D-modell av skooverdelen. Mønsteret inkluderer soner for fleksibilitet, pusteevne og støtte.

- Materialvalg: Garntyper som polyester, nylon, bomull, spandex eller resirkulerte fibre velges avhengig av ytelsesbehov.

- Programmering og simulering: Det digitale designet konverteres til strikkeinstruksjoner og simuleres for testing på skjermen før produksjon.

- Automatisert strikking: Maskinens flere pinner og garnmatere arbeider samtidig for å strikke overdelen i en kontinuerlig prosess. Den kan til og med integrere mesh-soner, polstring og logoer direkte i stoffet.

- Etterbehandling: Når den er strikket, er overdelen varmestivnet eller formet, deretter festet til mellomsålen og yttersålen for å fullføre skoen.

Denne sømløse prosessen minimerer menneskelig arbeidskraft, reduserer materialavfall og sikrer jevn kvalitet – alle nøkkelfaktorer for moderne fottøymerker.

3. Fordelene med 3D-strikkede skooverdeler

3D-strikkemaskinen for overdel av sko tilbyr en rekke fordeler i forhold til tradisjonelle skoproduksjonsmetoder.

en. Sømløs komfort

Tradisjonelle overdeler består ofte av flere sammensydde paneler som kan forårsake ubehag eller blemmer. En strikket overdel er derimot sømløs og elastisk, og vikler seg rundt foten som en sokk. Dette sikrer bedre passform, komfort og pusteevne.

b. Lett og fleksibel

Fordi strikkede overdeler bruker fint garn og presisjonskonstruksjon, er de resulterende skoene ekstremt lette og fleksible – ideelle for joggesko, uformelle joggesko og ytelsesfottøy.

c. Redusert avfall

I tradisjonell klipp-og-sy-produksjon kan opptil 30 % av materialet kastes. 3D-strikking bruker garn effektivt, produserer minimalt med avfall og støtter bærekraftig produksjon.

d. Designfrihet

Designere kan integrere teksturer, ventilasjonssoner og fargemønstre direkte i strikkestrukturen. Dette gir ubegrenset kreativitet uten behov for broderi, trykk eller overlegg.

e. Raskere produksjon

Siden maskinen automatiserer flere trinn, fra design til strikking, reduseres produksjonstiden betydelig. Dette støtter on-demand-produksjon og rask respons på motetrender.

f. Bærekraft og effektivitet

3D-strikking er i tråd med globale trender mot miljøvennlig produksjon ved å redusere energiforbruk, avfall og behovet for lim eller ekstra materialer.

4. Bruksområder i fottøyindustrien

3D-strikkemaskinen for overdel av sko har funnet utbredt bruk på tvers av forskjellige fottøysegmenter:

- Atletisk sko: Sportsmerker som Nike og Adidas bruker 3D-strikketeknologi for å produsere ytelsesdrevne overdeler som Nike Flyknit og Adidas Primeknit.

- Uformelle sko og motesko: Livsstilsmerker bruker strikkede overdeler for komfort og moderne estetikk.

- Arbeids- og sikkerhetssko: Produsenter integrerer forsterket garn eller komposittfibre for holdbarhet og beskyttelse.

- Barne- og ortopedisk fottøy: Strikkede overdeler gir fleksibilitet, noe som gjør dem egnet for tilpassede passformer og helseorienterte design.

Teknologiens tilpasningsevne betyr at den kan betjene både masseproduksjon og nisjemarkeder for tilpasset fottøy.

5. Teknologien bak maskinen

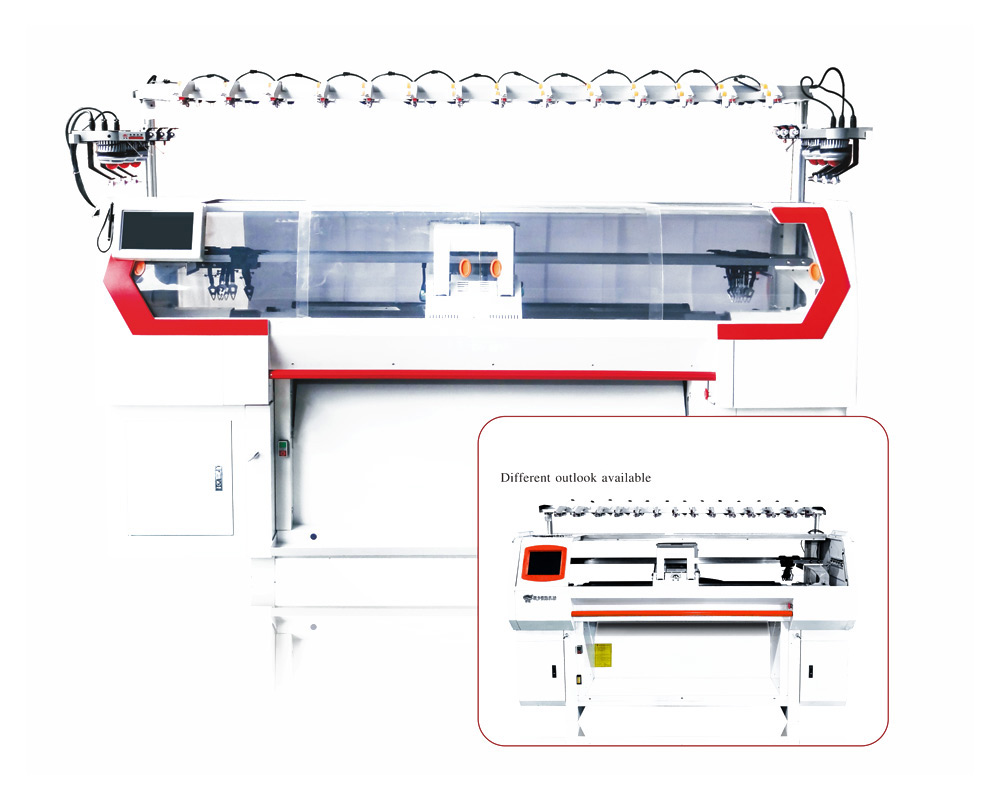

En 3D-strikkemaskin for overdel av sko kombinerer mekanisk presisjon med digital intelligens. Det inkluderer vanligvis:

- Datastyrt kontrollsystem: Håndterer strikkemønstre og spenningsjusteringer.

- Multi-Needle Bed: Muliggjør komplekse 3D-strukturer og sømløse mønstre.

- Automatisk garnmater: Håndterer flere garn og farger samtidig.

- Sensorer og feildeteksjon: Sørg for konsistens og reduser defekter.

- Berøringsskjermgrensesnitt: Gir enkel betjening og sanntidsdesignendring.

Ledende maskinprodusenter – som Stoll (Tyskland), Shima Seiki (Japan) og Santoni (Italia) – fortsetter å forbedre maskinens effektivitet, hastighet og integrasjon med smarte produksjonssystemer (Industry 4.0).

6. Fremveksten av digital tilpasning

En av de mest spennende aspektene ved strikking av 3D-sko er dens evne til å muliggjøre personlig produksjon. Forbrukere kan nå designe sine egne fargeskjemaer, logoer og passformspesifikasjoner online, som deretter oversettes direkte til maskinens strikkeinstruksjoner.

Dette betyr at i stedet for å produsere tusenvis av identiske sko, kan merker produsere unike sko effektivt – en trend som passer perfekt med den moderne etterspørselen etter individualitet og rask mote.

7. Bærekraft: Den grønne fordelen

Bærekraft har blitt en drivkraft bak bruken av 3D strikketeknologi for skooverdeler. Prosessen støtter miljøvennlig praksis på flere måter:

- Materialeffektivitet: Reduserer kutteavfall og garnrester.

- Resirkulerte garn: Kan bruke miljøvennlige eller resirkulerte fibre fra PET-flasker.

- Mindre lim og kjemikalier: Sømløs design eliminerer mange lim, og reduserer giftige utslipp.

- Lavere energibruk: Digital automatisering forkorter produksjonstiden og sparer strøm.

For merkevarer som tar sikte på å oppfylle bærekraftsmålene, gir denne teknologien en håndgripelig løsning for å balansere lønnsomhet og miljøansvar.

8. Økonomisk og sosial innvirkning

Utover miljømessige fordeler, påvirker 3D-strikkemaskiner for overdel også den globale forsyningskjeden for fottøy.

- Automatisering og arbeidskraft: Automatisering reduserer avhengigheten av manuell søm, noe som senker kostnadene, men også endrer sysselsettingsstrukturer i tradisjonelle skoproduksjonsregioner.

- Lokalisert produksjon: Siden maskinene er kompakte og effektive, kan produksjonen flytte seg nærmere sluttmarkedene, og redusere transportkostnader og utslipp.

- Innovasjonsmuligheter: Små og mellomstore merker kan nå komme inn på markedet uten massiv produksjonsinfrastruktur.

Denne demokratiseringen av produksjonen omformer hvordan og hvor sko lages over hele verden.

9. Utfordringer og begrensninger

Til tross for fordelene, står 3D strikketeknologi også overfor utfordringer:

- Høy startkostnad: Maskiner og programvare krever betydelige investeringer.

- Teknisk ekspertise: Operatører trenger spesialisert opplæring i design og maskinprogrammering.

- Begrenset materialvariasjon: Noen garn mangler styrke eller strekk for visse fottøystiler.

- Integreringskompleksitet: Å feste strikkede overdeler til såler krever avanserte lim- eller sømteknikker.

Men etter hvert som teknologien utvikler seg, blir disse begrensningene gradvis overvunnet gjennom forskning og utvikling.

10. Fremtiden for 3D-strikking i fottøy

Den neste fasen av 3D-strikking vil slå sammen smarte tekstiler, AI-design og robotikk. Vi kan snart se:

- Smarte strikkede sko: Integrerer sensorer som sporer bevegelse, trykk og temperatur.

- AI Design Assistance: Algoritmer som automatisk optimaliserer mønstre for komfort og stil.

- Helautomatiserte fabrikker: Roboter som setter sammen og fullfører sko rett etter strikking.

- Sirkulær resirkulering: Garn som enkelt kan demonteres og gjenbrukes i nye sko.

I denne fremtiden vil 3D-sko-strikkemaskinen ikke bare være et verktøy, men en sentral del av et digitalt, bærekraftig og tilkoblet fottøyøkosystem.

Konklusjon: Fremtiden er strikket

Så, hvordan revolusjonerer 3D-strikkemaskinen for skooverdel fottøyproduksjonen?

Ved å slå sammen teknologi, design og bærekraft, forvandler det hvordan sko skapes - fra materialeffektivitet til personlig design og miljøbevissthet. Det som en gang krevde flere trinn og materialer, kan nå gjøres sømløst med presisjon og hastighet.

Fra globale sportsklærgiganter til innovative oppstartsbedrifter, omfavner verden denne teknologien for å produsere sko som er lettere, grønnere og smartere. Ettersom industrien fortsetter å utvikle seg, er én ting klar: fremtiden til fottøy er ikke bare sydd – det er strikket i 3D.

Engelsk

Engelsk 简体中文

简体中文

kinesisk

kinesisk Engelsk

Engelsk